自動車部品メーカーにおけるハンディー型3Dスキャナー「SIMSCAN」の導入事例

この記事では、SCANTECHのハンディー型3Dスキャナー「SIMSCAN」の導入事例についてご紹介します。

ラジエーターやインタークーラーといった自動車部品の設計・製造・販売をされている自動車部品メーカー様は、3Dスキャナーを用いたリバースエンジニアリングに取り組むために「SIMSCAN」を導入。

今回はSIMSCAN導入の背景や決め手、導入後の変化について詳しくお話を伺いました。

個別の機器を手作業で計測するのに時間がかかっていた

–SCANTECHの3Dスキャナーを使用する前はどのように測定されていましたか?

測定箇所ごとに個別の機器を用いて手作業で測定し、それぞれ得られた情報をもとに、設計者が3D CADでモデリングをしていましたが、時間がかかっていました。

–導入の決め手は何でしたか?

SCANTECH社の3Dスキャナーを利用する前に、他社メーカーの3Dスキャナーを3種類使用していました。

ですが、スキャン精度が低いものや携帯用としては大型サイズで使いにくいもの、精度は満たしてもコストが高いものなど満足できる機器はありませんでした。

その時に、ネットで見たSIMSCANのプロモーションムービーを見て、興味を持ちました。

「本体サイズがコンパクト」「スキャン速度が速い」「精度が良い」といった所が印象的だったなのですが、一番驚いたのは価格です。

これまで3種類の3Dスキャナーを利用しましたが、その中でもスペックに対して価格が安かったです。

それら全体を踏まえた上で、SIMSCANを導入しました。

3Dスキャナーを用いたリバースエンジニアリングでモデリング作業の効率化に成功

–SIMSCANを導入して、実際にどういったことに利用されましたか?

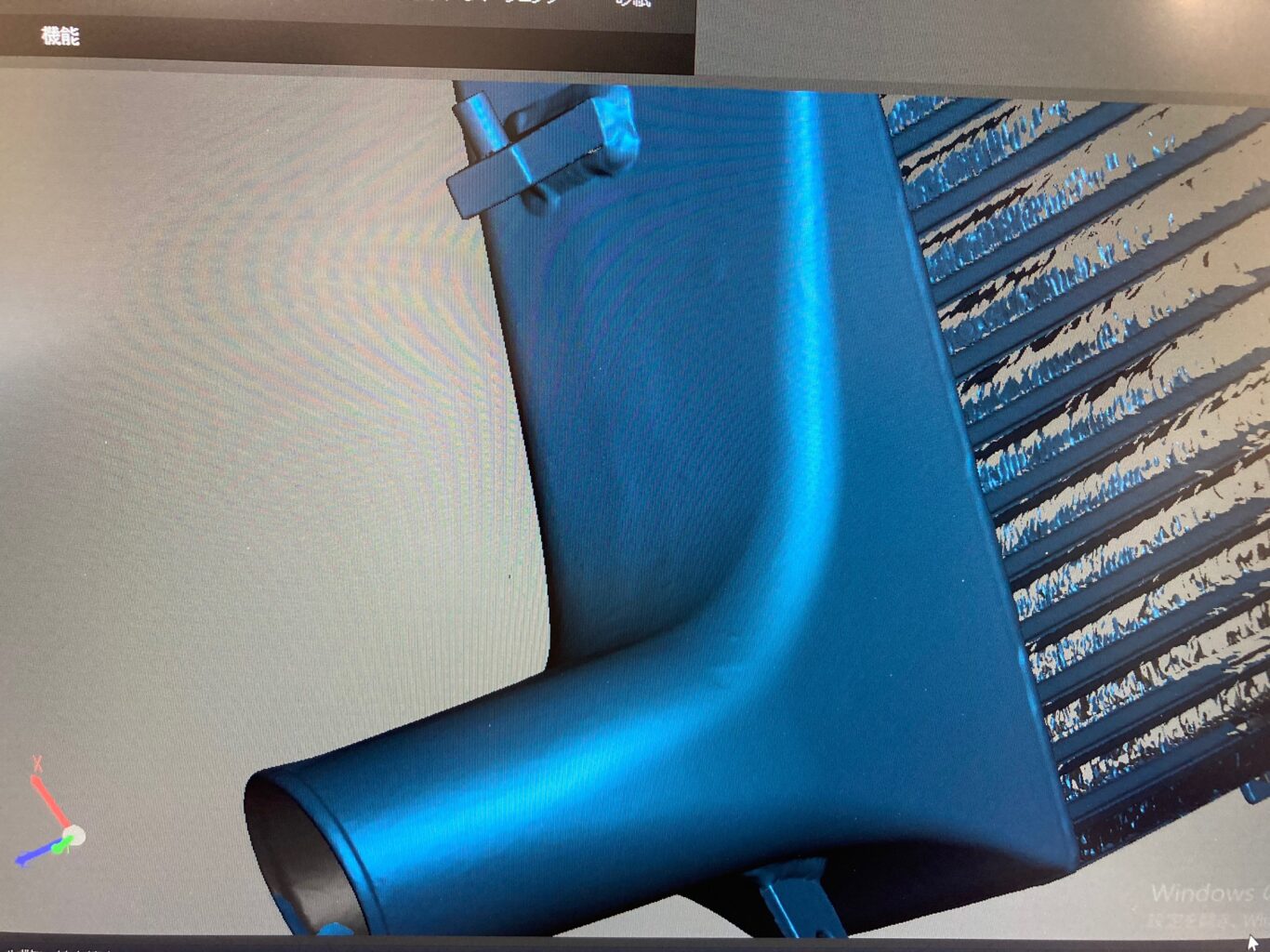

主に、リバースエンジニアリングに活用しており、「実物はあるが、3Dデータがない」といった場面でSIMSCANを用いています。

当社では今まで使用していた既存品をもとに仕様変更を行いたいけど、その形状データがないことが多々あるため、その際に、既存品を3Dスキャンして、3Dデータを取得しています。

–SIMSCANを導入する前と後で、何か変わりがありましたか?

SIMSCANを導入したことで、以下の2点が大きく変わりました。

1.測定不可能なエリアでも計測可能に

2.モデリング作業の効率化に成功

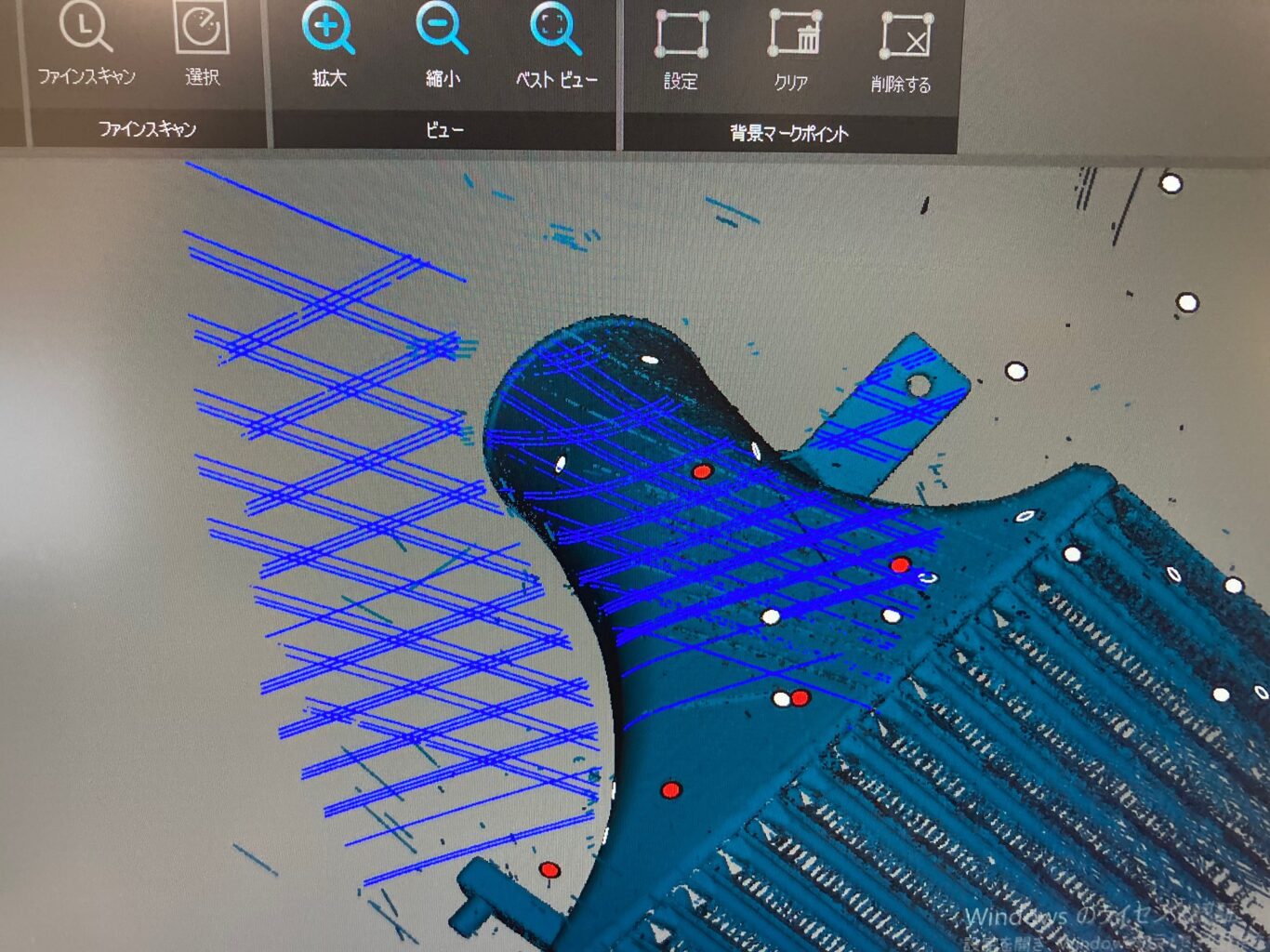

一つ目は従来の測定では、ノギスなどの機器を用いて測定していたため、三次元の複雑な面形状やインセット(ホイールの中心線から取り付け面までの距離)部分の計測が困難でした。

しかし、SIMSCANを活用することで、これまで測定が難しかったエリアの測定も可能になりました。

二つ目は先ほど述べたように既存品の3Dデータがない場合に従来のやり方ではモデリングに多大な時間を要していたのですが、SIMSCANを用いることで、モデリング作業の効率化を図ることができました。

–APPLE TREEのサービスに対する評価をして頂けますでしょうか。

当社では以前より、APPLE TREE株式会社(SCANTECH,FLASHFORGEの日本総代理店)の展開するう3Dプリンター「FLASHFORGE」を使用しており、サービスやサポート体制に不満は感じておりませんでした。

3Dスキャナー「SIMSCAN」についても、導入後は説明書と取り扱い方の解説動画によって問題なく使用することができました。

また、不明な点に関しても電話やメールにて迅速に対応して頂きAPPLE TREE株式会社のサービスには大変満足しております。

アンケートにご協力いただき誠にありがとうございました。