大型鋳造品検査を変革する3Dレーザースキャニング

工作機械や産業装置などに用いられる大型鋳造部品の検査は、これまで長時間のセットアップや測定制約が課題でした。

SCANTECHの3Dレーザースキャニング技術「Scanology」は、非接触・高速・高精度な動的トラッキングによって、重工業の品質検査を根本から変革しています。

背景・課題:大型鋳造品の検査効率化

工作機械のベースやフレームなど、長さ数メートル・重量数トンに及ぶ鋳造部品は、機械剛性や精度を左右する重要な要素です。

これらの部品には「粗い鋳肌」と「光沢のある加工面」が混在しており、従来の接触式CMM(座標測定機)では測定アクセスや設置の難しさが課題でした。

主な課題

- 広範囲にマーカーを設置する必要があり、セットアップ時間が長い

- 大型部品の裏面・内面をカバーしにくい

- 測定中の振動や作業者の移動によって精度が不安定になる

- 測定対象サイズが500mm〜5000mmと多様

これらの背景から、非接触かつ全視野での測定が可能な光学3Dスキャン技術が求められていました。

解決アプローチ:動的トラッキングと拡張測定ボリューム

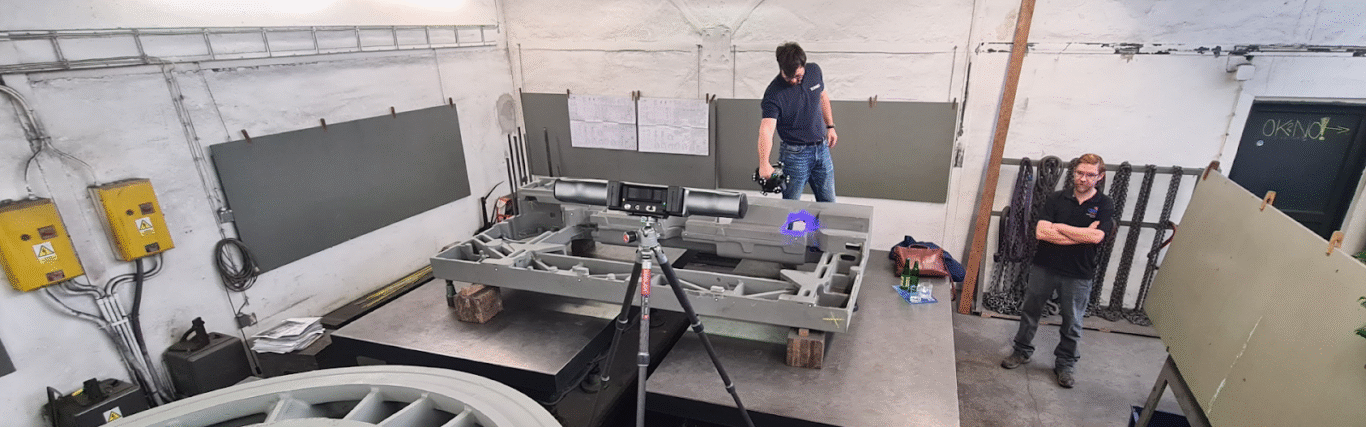

導入企業:TAJMAC-ZPS社(チェコ共和国)

TAJMAC-ZPSは、鋳造から機械加工、組立までを一貫して行う欧州の工作機械メーカーです。

自社鋳造工場を持ち、大型かつ高精度な鋳造部品の品質管理を厳格に実施しています。

採用技術:Scanology光学3Dスキャンシステム

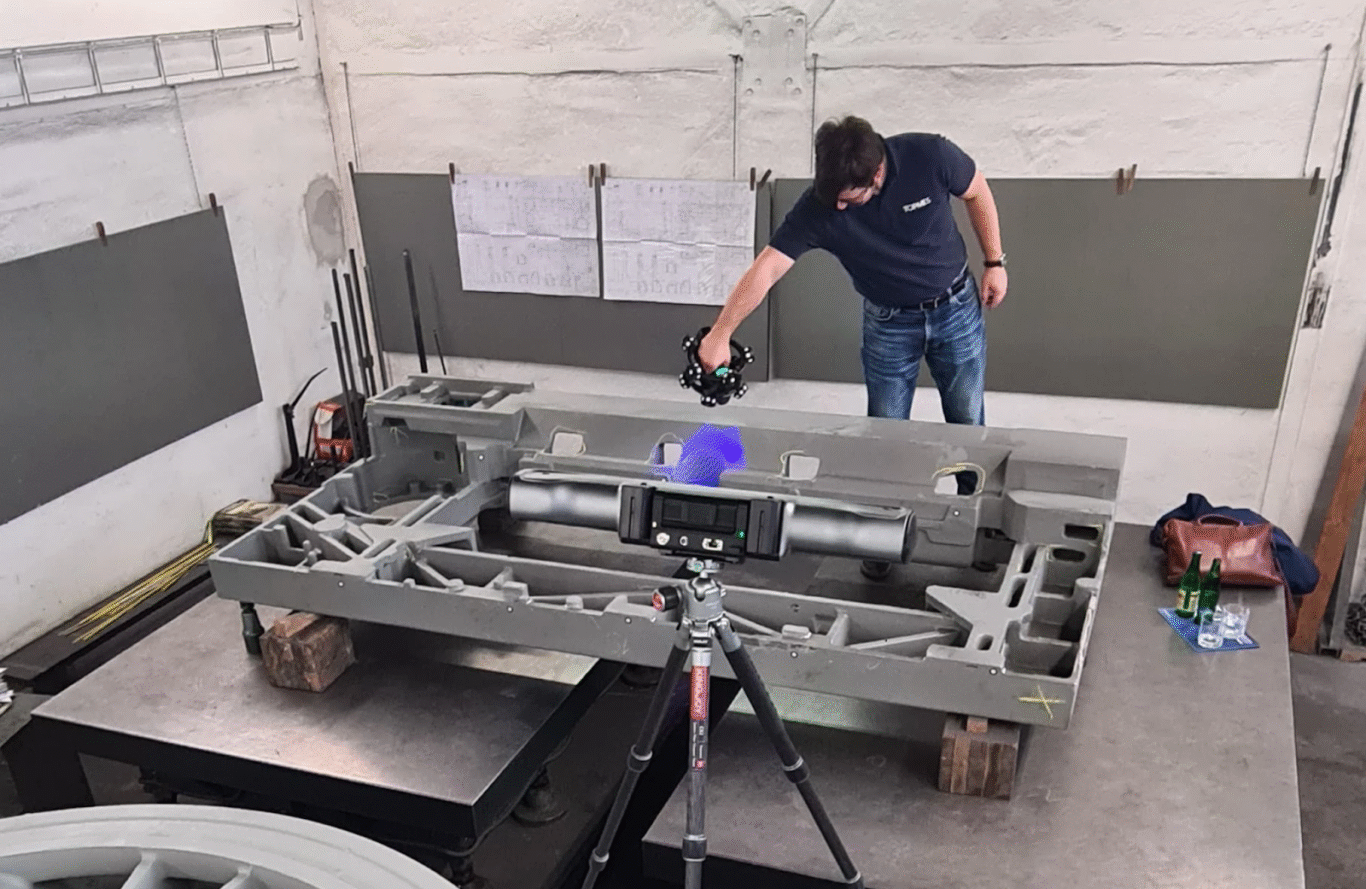

同社が導入したのは、「NIMBLETRACK 」ワイヤレス3Dスキャナを中心とする動的トラッキング技術です。

スキャナとトラッカーが完全ワイヤレス化されており、工場現場でも自由度の高い測定が可能です。

ワークフロー概要

- セットアップ:3Dスキャナとトラッカーを設置し、必要に応じて反射マーカーを貼付。

- データ取得:動的トラッキングにより全表面をスキャンし、部品を反転して裏面も取得。

- アライメント:複数位置のデータを統合し、完全な3Dモデルを生成。

- 検査・レポート:偏差解析とQAレポートを自動生成。

このプロセスにより、現場での検査をスピーディかつ一貫性をもって実施できるようになりました。

成果・効果:大型鋳造品を高速・高精度に全周検査

TAJMAC-ZPS社では、全長4500mmの鋳造品を両面からスキャンし、完全な点群データを取得。

その結果として以下の成果が得られました。

- 測定スピード向上:従来の接触式より大幅に短縮

- 動的トラッキング:作業者の動きや振動にもリアルタイムで追従

- 12mm反射マーカーでトラッカブルボリュームを拡大

- 完全カバレッジ:上下両面のスキャンを統合し、密閉型3Dモデルを生成

- 現場検査対応:工場内でそのまま測定可能、再設置不要

これにより、検査リードタイムの短縮と品質トレーサビリティの両立を実現しました。

比較優位性:従来手法との違い

| 項目 | 従来CMM/固定式測定 | Scanology 3Dスキャン |

|---|---|---|

| 測定方式 | 接触式 | 非接触レーザー式 |

| 精度 | 高精度だが範囲制限あり | サブミリ精度(大物対応) |

| スピード | 数時間単位 | 数十分で完了 |

| 機動性 | 設備固定 | ポータブル/ワイヤレス |

| 柔軟性 | 大型対象に不向き | 数m級キャスティング対応 |

日本市場での活用可能性

日本の重工業や機械メーカーにおいても、大型鋳造部品の非接触検査ニーズが拡大しています。

特に以下の分野での導入効果が期待されます。

- 工作機械・産業機械メーカー:ベッド・コラムの幾何誤差検査

- 造船・エネルギー機器:大型フレーム・タービン鋳物の形状確認

- 自動車Tier1:アルミ鋳造部品の高速寸法検査

まとめと今後の展望

3Dレーザースキャニングは、大型部品検査の新たな標準技術として急速に普及しています。

非接触・高速・高精度な測定を現場で実現し、検査効率と品質を両立。

製造DXを推進する企業にとって、欠かせないインフラ技術です。

よくあるご質問(FAQ)

- Q1: 大型鋳造品に3Dスキャンを使うメリットは?

A1: 設置や再測定の手間を削減し、広範囲を非接触で一度に測定できます。現場での即時判定が可能です。 - Q2: 動的トラッキングとは何ですか?

A2: スキャナと対象物の両方をリアルタイムで追跡し、動きや振動のある環境でも安定して測定できる技術です。 - Q3: 反射マーカーは必須ですか?

A3: 対象物の大きさや表面材質により異なりますが、広範囲測定時は反射マーカーで精度を補強します。 - Q4: 現場でのスキャン環境に制限はありますか?

A4: 強い直射光や高温環境を避ければ、一般的な工場環境で問題なく運用できます。