研削ローラーシェル検査における3Dスキャニングがもたらす効率化・高精度化・補修品質の向上

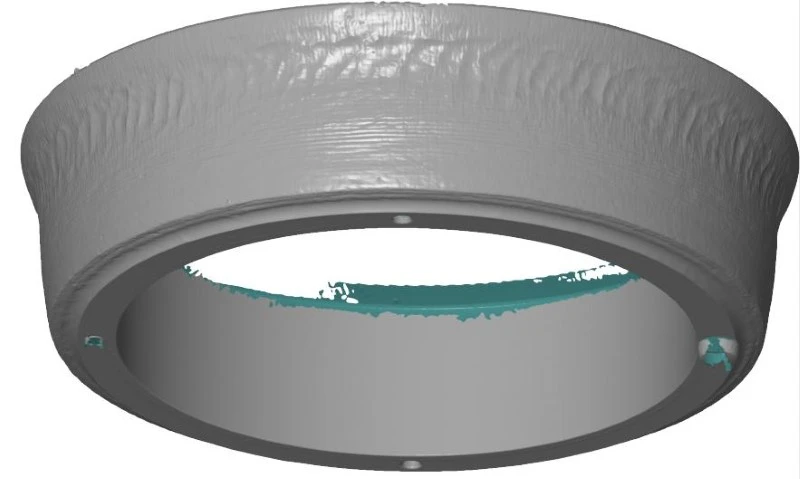

研削ローラーシェルは、セメント、鉱山、冶金、発電などの重工業分野で広く使用されている重要部品です。高荷重・高摩耗環境で長時間稼働することから、使用に伴って外径の減少や真円度の変化、局所的な摩耗や欠損が発生します。そのため、補修や再利用の可否を判断するには、正確な形状把握と摩耗評価が欠かせません。

従来は手動測定による検査が一般的でしたが、近年では3Dスキャニングを活用したデジタル検査が注目されています。本コラムでは、SCANOLOGYが提供するワイヤレス3Dスキャナー「NimbleTrack」を用いた研削ローラーシェル検査について解説します。

研削ローラーシェル検査と摩耗評価における課題

研削ローラーは、内部のスチールコアと、その外周に装着される交換式のローラーシェルで構成されています。ローラーシェルはライフサイクル全体を通じて、以下のような検査が必要となります。

- 新品ローラーシェルの受入検査:寸法精度、加工品質、表面状態の確認

- 使用中・使用後ローラーシェルの摩耗評価:肉盛り溶接、再加工、交換といった補修方針の判断

しかし、ローラーシェルは1本あたり数トンに及ぶ重量物であることが多く、検査は工場内や補修現場で直接行われます。現場は粉塵や湿気が多く、照明条件も十分とは言えないケースが少なくありません。

また、一見すると円筒形に見えるローラーシェルであっても、面取り部、曲面遷移部、溶接補修跡、不均一な摩耗などが存在し、これらを手動工具のみで正確に評価することは困難です。

従来の検査方法が抱える問題点

ノギスやハイトゲージ、シックネスゲージなどを用いた従来の測定方法では、測定できるのは限られた基準点のみであり、ローラーシェル全体の形状や摩耗分布を把握することはできません。

その結果、以下のような課題が生じていました。

- 検査に数時間を要するなど、作業効率が低い

- 作業者の経験や技能に依存し、測定結果にばらつきが生じやすい

- 摩耗状態を正確に把握できず、肉盛り溶接量の過不足が発生する

- 検査データの記録性・追跡性が低く、長期的な保全計画に活用しづらい

3Dスキャニングによる検査ソリューションとワークフロー

3Dスキャニングは、非接触で対象物全体を測定できるフルフィールド型のデジタル検査手法であり、大型産業部品の検査に適しています。SCANOLOGYのNimbleTrackは、ワイヤレスかつマーカーレスで使用できるインテリジェント3Dスキャニングシステムで、研削ローラーシェル検査において高い有効性を発揮します。

新品ローラーシェルの寸法・品質検査

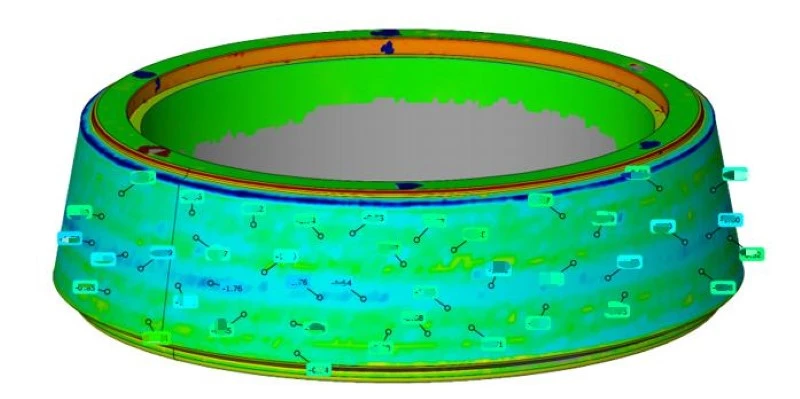

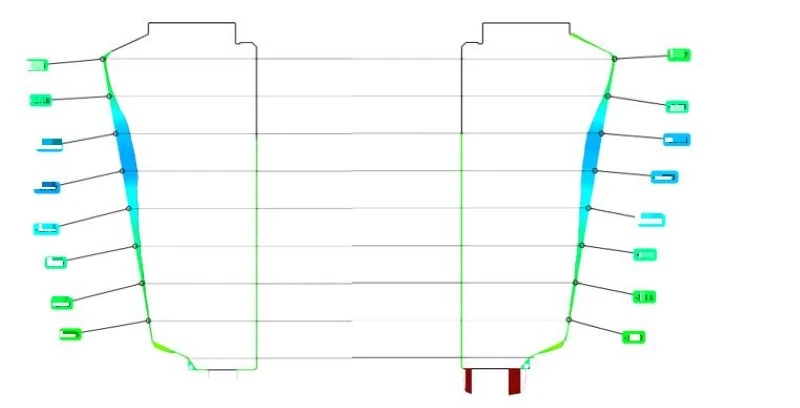

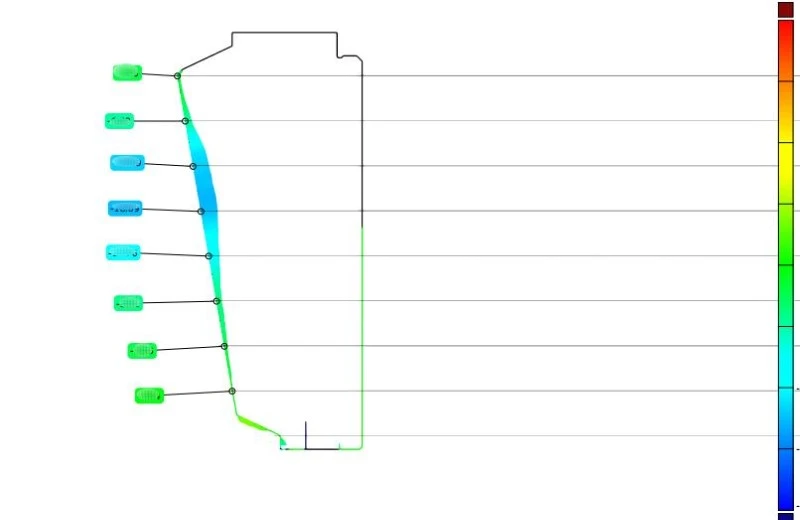

NimbleTrackは、高速に高密度な点群データを取得し、メッシュモデルへ変換します。生成された3DデータをCADモデルと位置合わせすることで、カラーマップ表示、エッジ比較、真円度・円筒度解析、表面欠陥の可視化が可能となります。

これにより、外径や真円度の偏差、テーパーの不整合、加工痕や打痕、面取り角度の不良などを迅速に特定でき、組立前にすべてのローラーシェルが設計基準を満たしているかを確認できます。

使用済みローラーシェルの摩耗評価(断面解析)

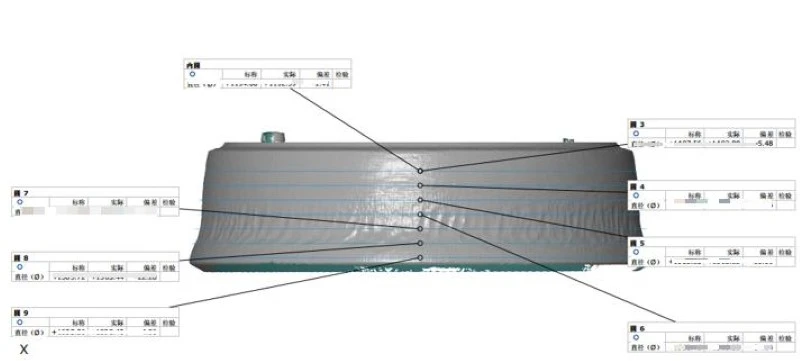

使用後のローラーシェルに対しては、スキャンデータから軸方向に一定間隔で断面を抽出し、それぞれに円フィッティングを行うことで、外径の減少量、真円度の変化、全体的な変形傾向を定量的に評価します。

この解析結果をもとに、肉盛り溶接が必要かどうか、必要な溶接量、摩耗が集中している位置などを明確に把握することができます。

摩耗プロファイルおよび長手方向形状の評価

さらに、高密度な長手方向プロファイルを生成することで、不均一摩耗や表面のピッティング、侵食状態を詳細に評価できます。設計モデルとの直接比較により、必要最小限の肉盛り溶接量を算出でき、後工程の機械加工工数削減と形状精度の確保につながります。

3Dスキャニング導入による主な効果

高効率な現場検査

ワイヤレス・マーカーレス構成により、大型・重量物であるローラーシェルでも現場で迅速に検査が可能です。従来は数時間を要していた検査作業を、数分レベルまで短縮できます。

高精度・高い安定性

最大0.025mmの測定精度により、従来の測定器では捉えきれなかった微細な形状変化や摩耗も確実に把握できます。安定した測定結果により、補修判断の信頼性が向上します。

フルフィールド可視化とデータトレーサビリティ

カラーマップ表示や過去データとの比較により、摩耗の進行状況を定量的に把握できます。検査結果をデータとして蓄積することで、長期的な設備保全や更新計画にも活用可能です。

コスト削減と部品寿命の延長

正確な摩耗評価により、肉盛り溶接材の使用量削減、機械加工時間の短縮、不必要な部品交換の回避が可能となります。結果として、設備の稼働率向上とトータルコスト削減につながります。

まとめ

3Dスキャニングは、研削ローラーシェル検査および摩耗評価における従来手法の課題を解消し、検査効率・精度・補修品質を大きく向上させる技術です。SCANOLOGYのNimbleTrackは、大型・重量部品の現場検査にも対応できる柔軟性を備えており、研削設備の保全および補修工程における有効なソリューションとして、今後ますます重要な役割を担っていくと考えられます。

SCANOLOGYは、産業用途における3Dスキャニング技術の可能性を追求し、検査・測定・データ活用の高度化に取り組んでいます。

本コラムで紹介した内容が、現場における検査精度の向上や、より合理的な補修判断を検討する際の一助となれば幸いです。

※本コラム内で紹介している「NimbleTrack」は現在、後継機種「NimbleTrack Gen2」として展開されています。