新エネルギー自動車製造における3Dスキャン技術の活用:バッテリーボックスカバー型の精密検査

新エネルギー自動車の市場は急成長をし続けています。中国では自動車販売全体に占める比率が3割となる見込みです。

新エネルギー自動車の需要が高まる中で「自動車の品質を上げること」「リードタイムを短縮すること」「製造プロセスを効率化してコストを下げること」が課題となってきています。このような課題を3Dスキャナー技術で解決して、顧客満足度を高めている製造会社が注目を浴びています。

この記事では、3Dスキャン技術でバッテリーボックスカバー型の精密検査を行っている企業事例をご紹介します。

自動車のパーツ製造で業績を伸ばす上での課題

中国の自動車メーカーの北汽集団や広州汽車集団に自動車パーツを提供して、業績を伸ばしている製造会社は、複合材料を利用したパーツ開発を強みとしています。

近年では、EV用大型バッテリーボックスカバーの開発依頼が増えました。バッテリーボックスカバーは、EV自動車の動力源である電気を貯めたバッテリーを収納するケースです。バッテリーを衝突や水濡れなどの衝撃から守るために使用するものです。

同社は「北汽」「広汽」などの自動車メーカーのバッテリーの測量を3Dスキャナーで行い、品質の高いバッテリーボックスカバーを提供して業績を伸ばそうと考えていました。

そこで閃いたのが、FRP(繊維強化プラスチック)を活用した強度・耐久性に優れており軽量なバッテリーボックスの開発。

しかし、FRPでバッテリーボックスを製造すると、金型が変形しやすいという課題が発生しました。死角になっている部分など、金型の変形箇所が見つけられず製造時間が長くなってしまっていたのです。

バッテリーボックス金型の従来の測定方法

これまで、水平器や水準器を使用して、バッテリーボックス金型のサイズを測定していました。

しかし、バッテリーボックスの突起や窪みの大きさの測定がしにくく、金型の品質が落ちてしまったのです。

金型を何度も作り直す必要が出て廃棄コストが発生したり、プロの職人に金型データを手直ししてもらうために外注コストが発生したりしていました。それだけでなく、バッテリーボックスの金型を作るまで莫大な工数がかかってしまっていたのです。

自動車パーツ製造のために活用した3Dスキャン

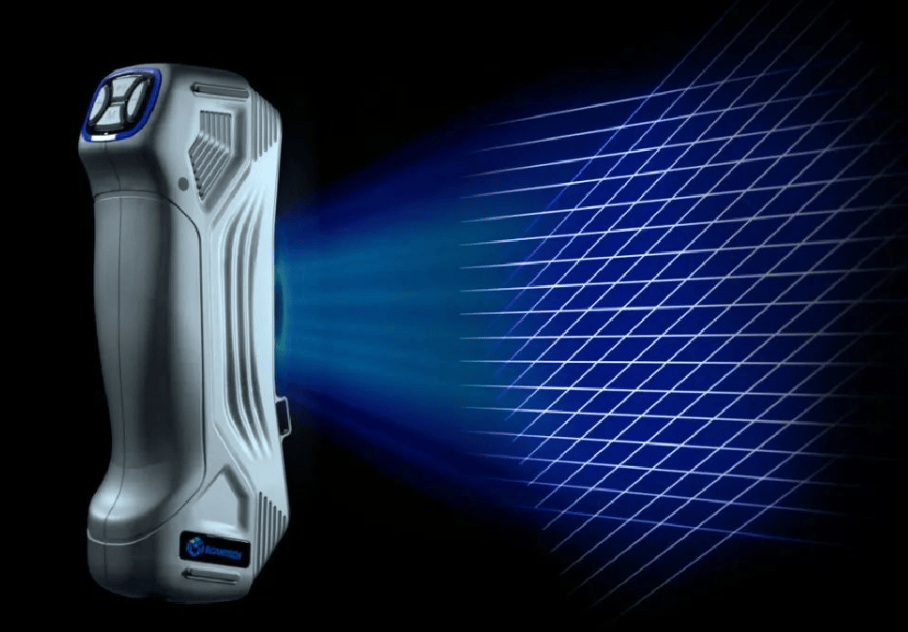

バッテリーボックスの金型を作るまでの莫大な工数、コストを削減するために、非接触型3Dスキャン「SIMSCAN」を活用した測定方法に切り替えました。

3Dスキャンを活用すれば、小さな金型(約60cm×25cm)データは約8分、大きな金型データ(約200cm×100cm×50cm)データは約15分で出力できます。

これまで問題になっていた、バッテリーボックスの突起や窪みの大きさを正確に計測できるようになり、廃棄コストや外注コストを抑えることに成功しました。

自動車パーツ製造向け3Dスキャン「SIMSCAN」

バッテリーボックスの金型のデータ読み取りなど、自動車パーツ製造に向いている3Dスキャン「SIMSCAN」には3つの特徴があります。

高速スキャンができる

SIMSCANは対象物の3Dデータを読み取る速度が速いです。

高速スキャンモードを活用すれば、34本の交差したレーザーラインを使用し、280万回測定/秒で対象物の形状、寸法を測定していきます。

スキャン面は700mm×600mmのため、バッテリーボックスの金型のような大きなものも素早くスキャンできます。

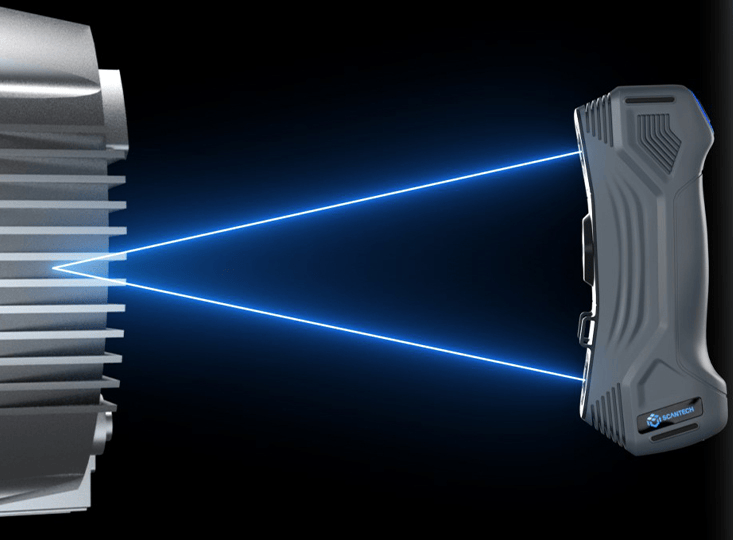

スキャン精度が高い

SIMSCANは0.020mmの超高解像度、高密度な点群データを簡単に取得できます。

なぜなら、SIMSANには2つのカメラが130mmの距離で搭載されており、カメラフレームレートが120fpsと高いからです。そのため、細かな部分のデータも正確に取得できます。また、表面の突起や窪みなど欠陥箇所も精密に再現できます。

コンパクトで運びやすい

SIMSCANは非常にコンパクトで重量が570gと持ち運びがしやすいです。ハンディ3Dスキャナーの中でも最軽量クラスの軽さとなっています。また、サイズも203mm×80mm×44mmと500mlのペットボトル程度の大きさのため、片手で使用できます。そのため、さまざまな場所で使用できます。

3Dスキャンを活用した自動車パーツ製造会社様の声

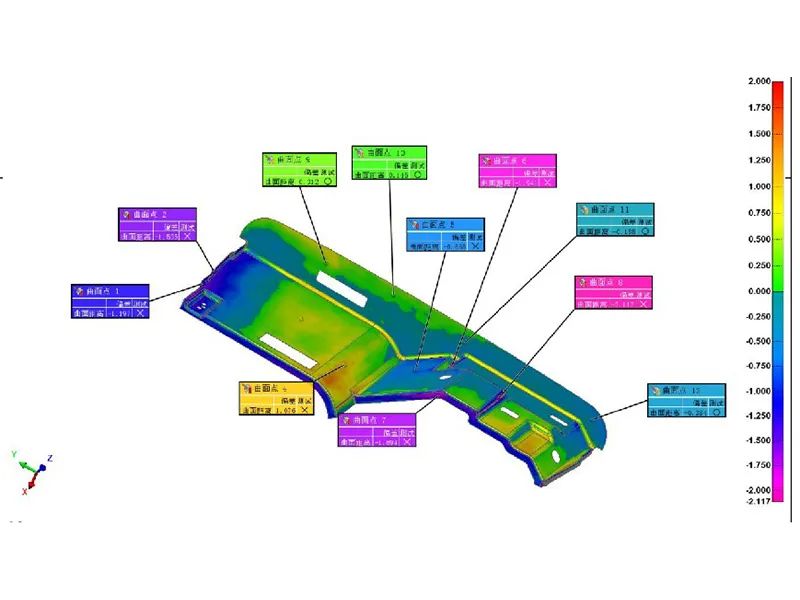

バッテリーボックスの金型データを3Dスキャナー「SIMSCAN」で取得しています。正規のデータと取得データを照合して、金型の検査をしています。

その結果、どの箇所が変形しているのか瞬時にわかり、金型の修理が素早く行えるようになりました。それだけでなく、金型の仕様変更などリバースエンジニアリングにも活用できると思っています。

中国の自動車メーカーの北汽集団や広州汽車集団に自動車パーツを提供していますが、3Dスキャナーで製品検査ができるようになり、メーカーに品質保証ができるようになりました。

このように、3Dスキャン技術を活用すれば「標準化」「精密化」「製造リードタイムの短縮」ができるようになります。

まとめ

3Dスキャン技術で製造リードタイムを短縮した自動車パーツ製造会社の成功事例をご紹介しました。近年、「製品品質を上げること」「リードタイムを短縮すること」「製造プロセスを効率化してコストを下げること」などを目的に3Dスキャンを活用する企業が増えてきました。

この記事を読んで、3Dスキャン技術を活用した製造プロセスの見直しに興味を持った方は、ショールームで3Dスキャナーを体験してみてください。ショールームでは、さまざまな3Dスキャナーが体験できます。そのため、興味がある方はフォームから予約して遊びにきてください。