自動車産業における3Dスキャナーの活用

3Dスキャンは自動車製造のあらゆる側面に浸透しています。

SCANTECHは、三次元測定・リバースエンジニアリングといった3Dスキャンサービスを行っています。現場まで出向いて、対象物を計測しているわけですが、実際にどのように対象物をスキャンし、どのようなスキャンデータが得られるのか、というご質問をよく頂きます。

そこで、この記事ではベンツのGクラスをハンディ型3Dスキャナーでスキャンし、スキャンデータを処理するまでの流れを解説。そして、その取得できたスキャンデータはどういった活用法があるのかお伝えいたします。下記のYouTube動画を見るだけでも、内装と外装をどのようにスキャンし、どのくらいの解像度のスキャンデータが得られるのか、わかると思うので、是非ご覧ください。

ベンツGクラスのスキャンデータの取得するまでの流れ

まず初めに、ベンツのGクラスをハンディ型3Dスキャナー「Trackscan-p42」「スキャン認識トラッカー」「SIMSCAN」でスキャンしているこちらのYouTubeをご覧ください。

外装部分は「TRACKSCAN-P42」とそのカメラを認識するトラッカーを用いてスキャンしています。従来の3Dスキャナーの場合だと、マーカーを貼ってからスキャンする必要があります。しかし、本製品はスキャナーの周りにターゲットが搭載されているため、マーカーなしで計測ができます。

スキャン作業を進めていくと、どうしてもスキャン出来ない箇所があります。例えば、下記画像のミラーの透明な樹脂部分。

この部分をスキャンするとデータ上では抜けが出てしまいます。そのため、ここではエイサブというスプレー(現像剤)を利用します。このスプレーを使うと、自然に消えてくれるので、車を傷つける恐れがありません。現像剤を振れば、下記画像のように読み取りやすくなるので、ぜひご利用ください。

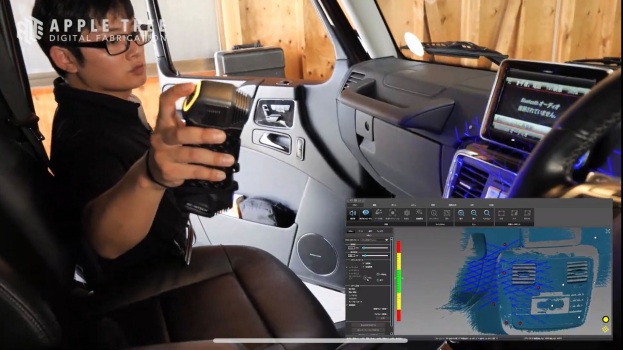

次に、内装部分のスキャンです。

自動車の内装はスキャンする時に、昇り降りをするため、車が揺れることもあります。また、細かい部分の取り回しも必要な為、TRACKSCANを用いるとスキャンしにくいです。したがって、ここでは500mlペットボトルサイズとほぼ同じサイズの3Dスキャナー「SIMSCAN」を用いてスキャンします。車が揺れても精度の高い測定ができるように、マーカーシールを貼ってからスキャンしています。

内装と外装のスキャンが終われば、取得できたスキャンデータを処理していきます。処理できたスキャンデータはこちらになります。

今回スキャンした対象物のように、SCANTECHではあらゆるスキャン用途に合ったハンディ型3Dスキャナーを用いることで、精度の高いスキャンデータが得られます。計測して欲しい対象物があれば、ぜひ3Dスキャンサービスをご利用ください。

ベンツのGクラスをスキャンしている様子は下記の記事でも詳しく解説していますので、こちらも是非ご覧ください。

関連記事:ハンディ型3Dスキャナー「TRACKSCAN-P42」で自動車の3Dデータを取得する方法

スキャンデータ化するメリット

ここからは、対象物から取得したスキャンデータをどのように活用ができるのか解説していくのですが、その前にモノづくりにおいて、現物をスキャンして、スキャンデータ化すると何が良いのか?そこには、2つ理由があります。

一つ目は「可視化」です。

スキャンデータ化して、適切な場所に保管することで、可視化しやすくなります。可視化をすると、どのデータがどこに置かれているのか把握できるので、社内共有もスムーズに進みます。さらに、モノづくりの質(アウトプットの質)が高まります。

これは当然のことですが、アウトプットはインプットしたものからしか生まれません。つまり、モノづくりの質(アウトプットの質)を高めようと思ったら、インプットの質を高めないといけません。そのため、現物をスキャンしたスキャンデータ、すなわちインプットデータを可視化して、社内で共有。そして、そのデータをもとに、アウトプットする。

この流れが、当たり前になると、従来のアウトプット中心のモノづくりの工程とは違って、インプットとアウトプットを一体化できるため、モノづくりの質は向上するでしょう。

二つ目は「効率化」です。

スキャンデータを取得することで、製造したモノが上手く作れたのか把握することができます。例えば、CADデータと現物から取得したスキャンデータを比べることで、形状や寸法を比較することができます。

その他にも、スキャンデータを用いて、部品の組み立て作業をコンピューター上で確認することもできます。したがって、常に今行っている作業が上手くいっているのか常に検証ができるため、製造プロセスの効率化が可能です。以上をもって、モノづくりにおいてスキャンデータを活用した方が良いと考えています。それでは、自動車産業におけるスキャンデータの活用法についてご紹介いたします。

自動車産業ではスキャンデータの活用が以下のように多岐にわたります。

・リバースエンジニアリング

・既存部品の再設計

・破損部品の修復

・検査

・デジタルアセンブリ

・デジタルアーカイブ

・・‥etc

今回はリバースエンジニアリング、検査、デジタルアーカイブ、デジタルアセンブリに絞って紹介します。

リバースエンジニアリング

3Dスキャナーを用いたリバースエンジニアリングはスキャンデータをCADデータ化することです。現物からデータを作り上げるため、設計図からモノを作る過程とは逆(リバース)の手順のため、リバースエンジニアリングと読んでいます。

例えば、

・既存製品を再設計したい

・試作品をCADデータ化したい

・破損部品の修復がしたい

このような場合に良く用いられます。ノギスなどを用いて、手作業で計測するよりも精度高く計測することができ、計測時間も短縮することが可能です。

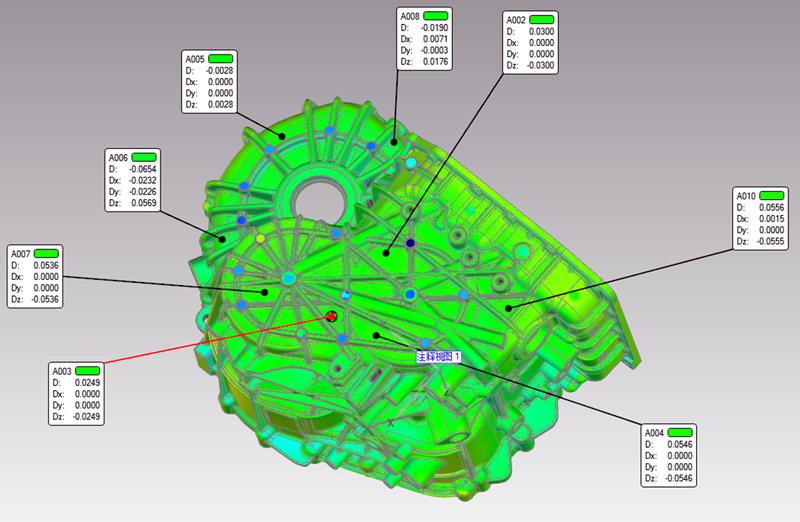

検査

出来上がったものが形状通り、寸法通りに作成出来たのかどうか確認するために利用します。検査方法は、対象物から取得したスキャンデータと3DCADソフトを使って設計したCADデータを比較することで、品質を検査することができます。

接触式の三次元測定機の場合、湾曲した複雑な形状だと検査が困難ですが、非接触式の3Dスキャナーはどんな形状でも素早く読み取る事ができます。そのため、すぐさま対策を講じることが可能です。

デジタルアーカイブ

デジタルアーカイブというと、文化財をデジタル化することだと思うかもしれません。しかし、文化財以外のあらゆる現物もデジタル化して、保管することは可能です。例えば、自動車部品や金型部品。

3Dスキャナーを使って、現物をスキャンし、デジタルアーカイブ化することで、自社のデジタル媒体に保管可能です。部品や金型を保管のために倉庫に置いておく必要もなくなるため、コストも削減できます。さらに、適切に保管することで、必要なデータをすぐに見つけ出せ、社内共有もしやすいため、今後のモノづくりに活かしやすくなります。

デジタルアセンブリ

デジタルアセンブリとは、取得したスキャンデータを用いて、組立作業をコンピューター上で組み立てて、シュミレーションすることです。コンピューターで組立作業を行うことで、早い段階で問題点を発見できるため、無駄な手戻りを防ぐことができるため、作業プロセスを大幅に効率化することが可能です。

例えば、海外の自動車メーカーは各サプライヤーに3Dスキャナーを導入してもらい、出荷前の自動車部品を3Dスキャンし、そのデータを自動車メーカーと共有。そして、そのデータをもとに、自動車メーカーがコンピューター上で組立作業を行い、自動車を製造するというやり方が普及しています。やがて、日本の自動車部品サプライヤーも3Dスキャナーを導入し、デジタルアセンブリを密に行いながら自動車を製造する日も訪れるでしょう。

自動車製造における3Dスキャナーの活用でよくある質問

最後に自動車製造における3Dスキャナーの活用でよくお問い合わせがあるご質問にお応えいたします。

自動車産業では、どういったことにスキャンデータは活用されていますか?

自動車産業でのスキャンデータの活用方法は以下の通りです。

- リバースエンジニアリング

- 既存部品の再設計

- 破損部品の修復

- 検査

- デジタルアセンブリ

- デジタルアーカイブ

- 3Dプリント

- …etc

この他にも、様々な活用方法があります。

1台の自動車をスキャンする場合、どのように対象物をスキャンしますか?

自動車のサイズや形、スキャンデータの用途によって、スキャン方法が変わることはありますが、基本的に外装部分はマーカーなしでスキャン可能なハンディ型3Dスキャナー「Trackscan-P42」とマーカー認識トラッカーを使って、外装を傷つけずにスキャンデータを取得します。

一方で、内装部分は細かなものをスキャンする必要があるため、小回りの利くコンパクトサイズのハンディ型3Dスキャナー「SIMSCAN」を用いて、スキャンデータを取得します。

まとめ

SCANTECHでは、対象物をあるがままスキャンしてくれる解像度の高いハンディ型3Dスキャナーを数多く取り揃えています。製品の販売だけでなく、三次元測定やリバースエンジニアリングなどのスキャンサービスも行っています。

3Dスキャナーを取り入れることで、インプットの質を向上させることができ、質の高い自動車が製造(質の高いアウトプット)できると思います。

もし、これまで手作業で行っていた検査や組立、形状比較、リバースエンジニアリング作業をデジタル化すると、そのデータをもとにスムーズに自動車製造に活かすことが可能です。

3Dスキャナーを導入して、自動車製造に活かしたいと思われている方は是非、下記のお問い合わせからご連絡ください。